Продукция

-

Трансмиттер температуры

-

Ультразвуковой расходомер для газа

-

Массовый расходомер Кориолиса

-

Вихревой расходомер для трубопроводов

-

Радарный датчик уровня с направленными волнами

-

Поплавковый расходомер с металлической трубкой

-

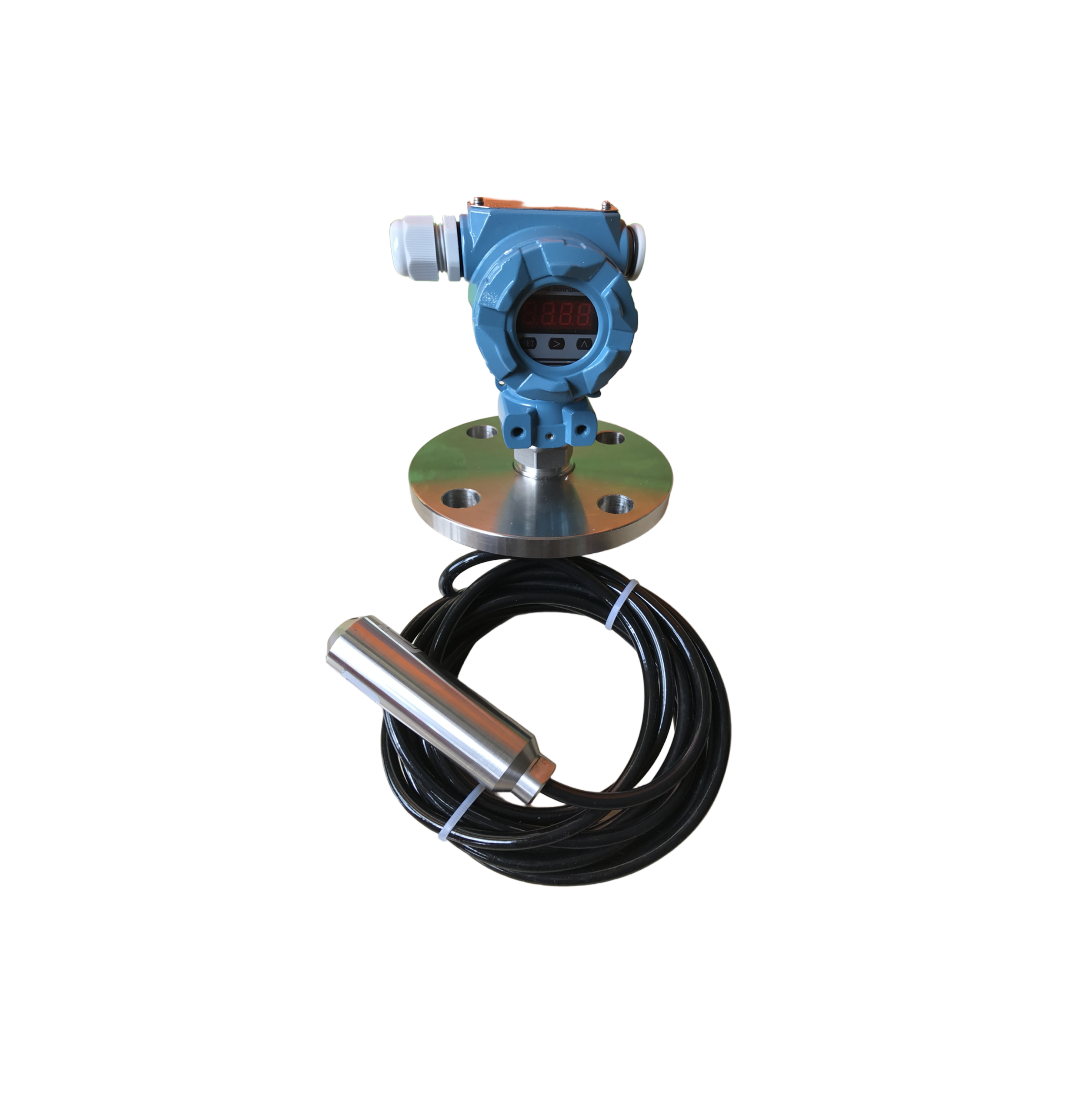

Интеллектуальный датчик перепада давления из монокристаллического кремния

-

Прецизионный цифровой манометр

-

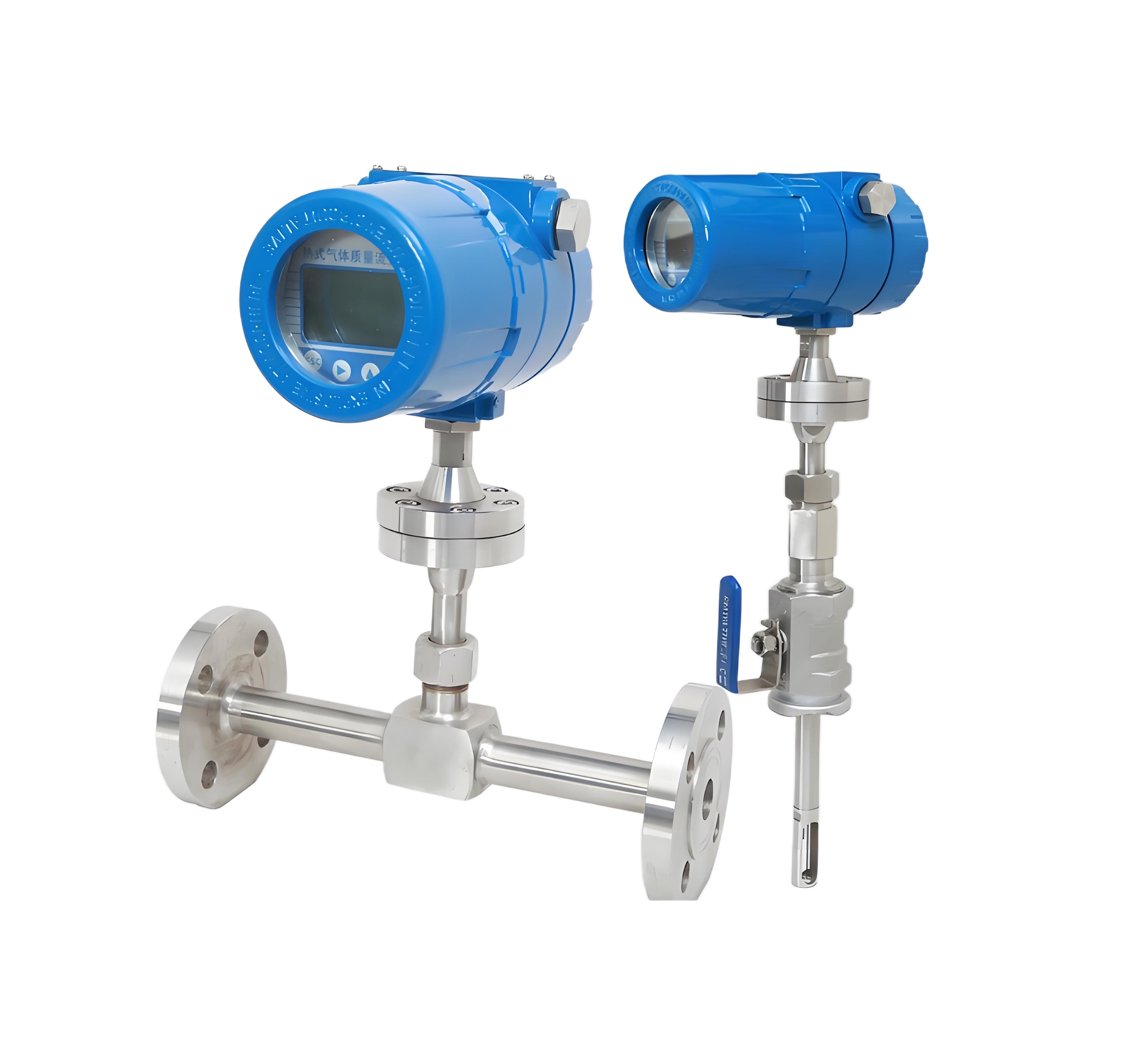

Интеллектуальный вихревой расходомер

-

Датчик температуры

-

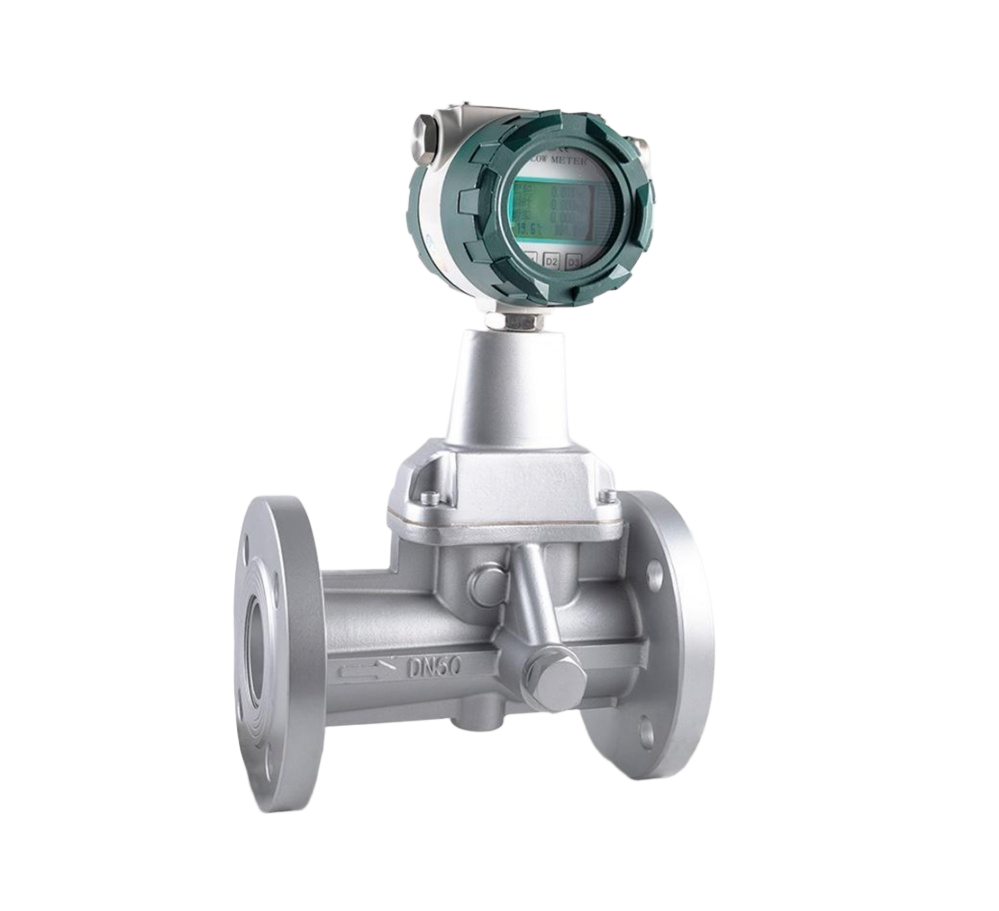

Газотурбинный расходомер

-

Расходомер с приварной диафрагмой

-

Многоканальный контроллер

-

Счетчик расхода

-

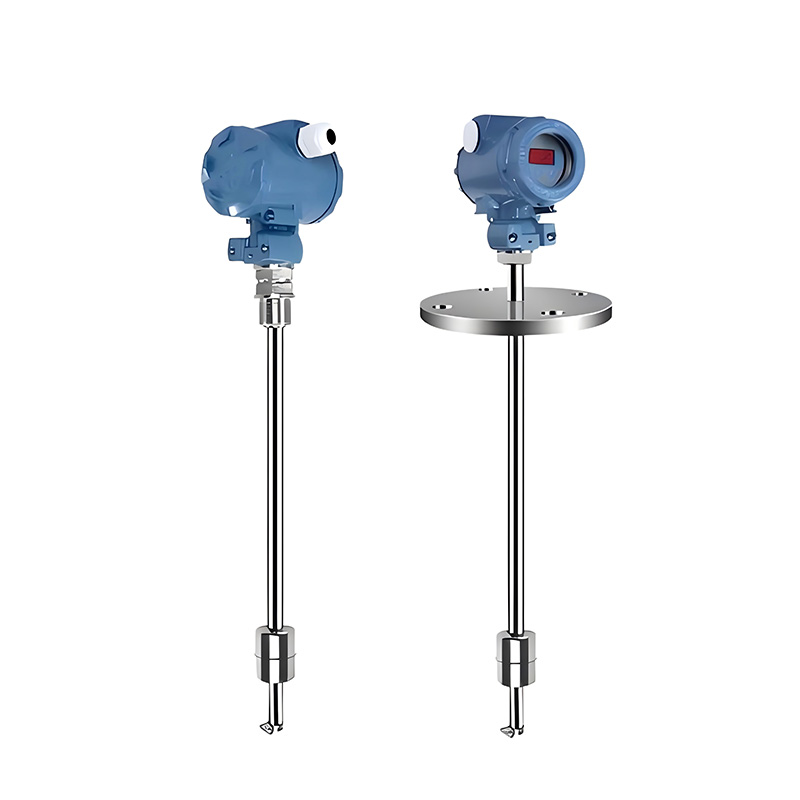

Магнитный поплавковый уровнемер

-

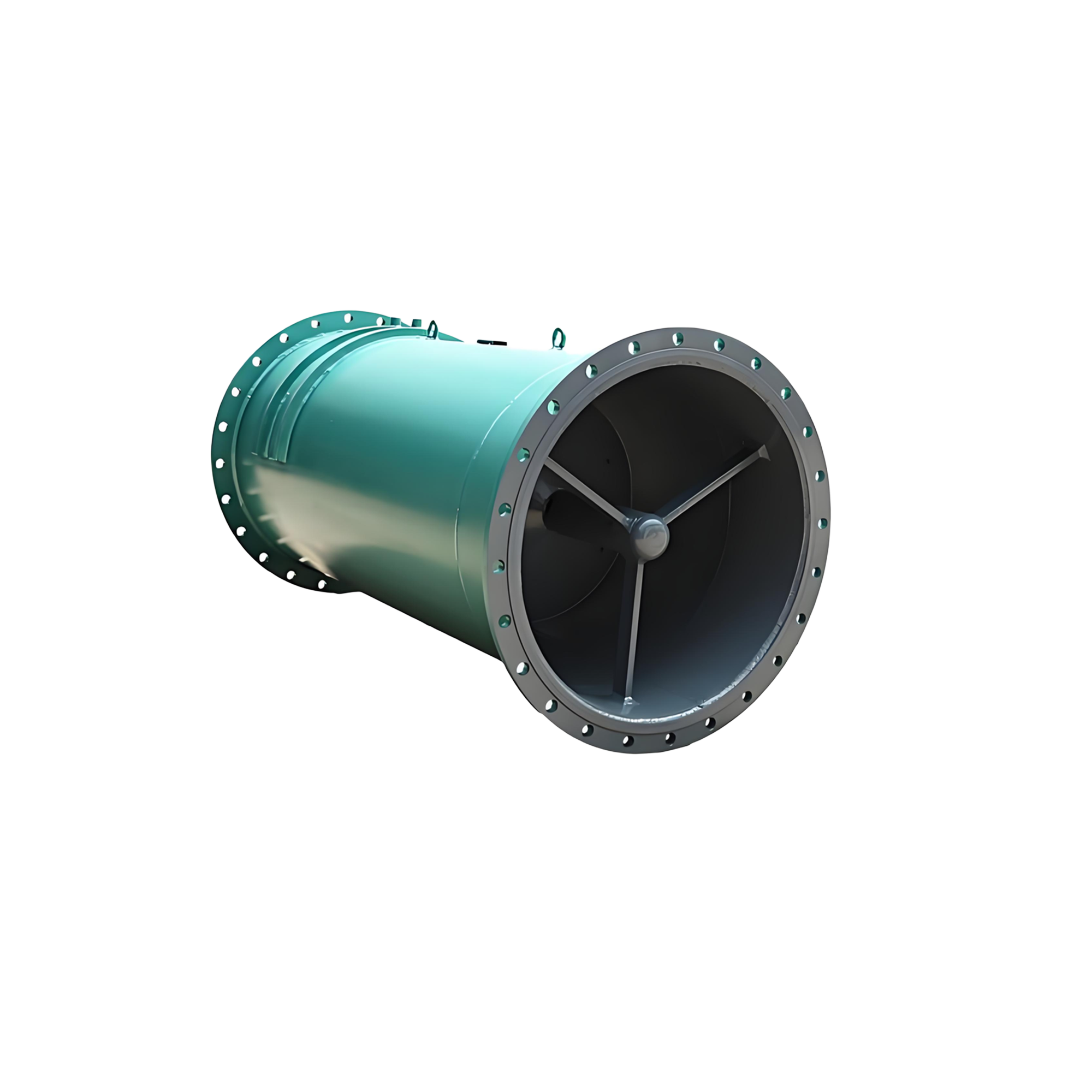

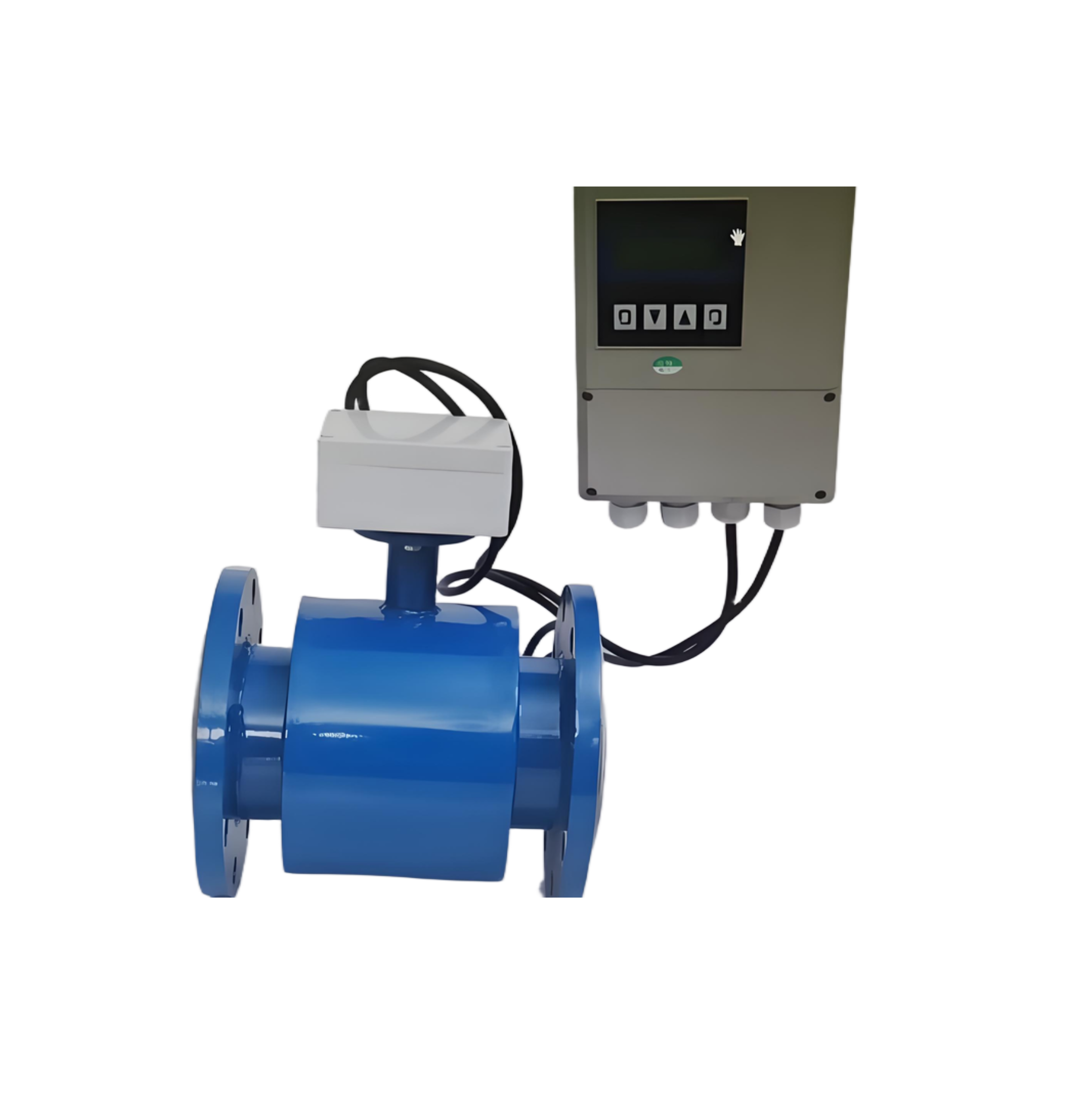

Электромагнитный расходомер

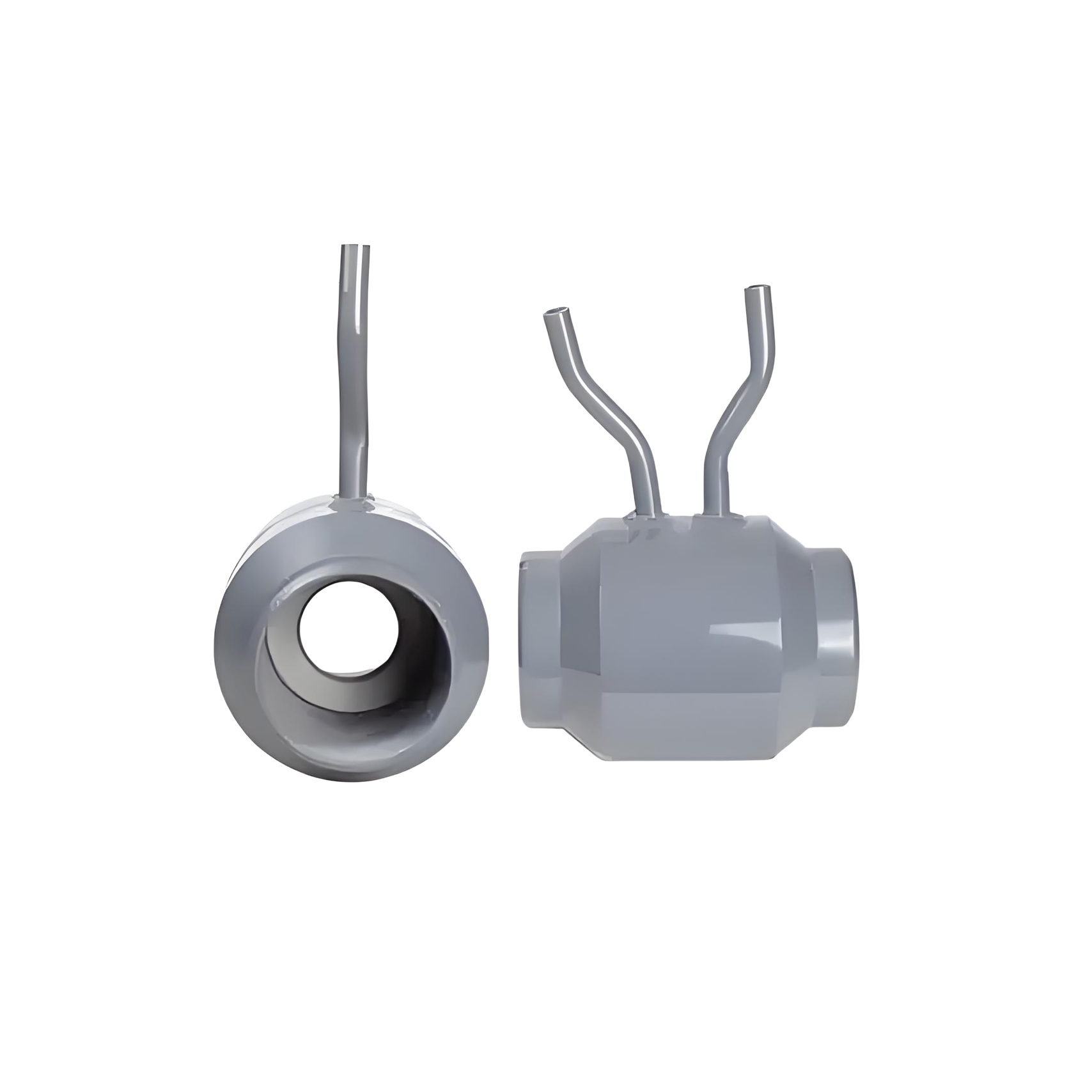

Конический датчик расхода

Конический датчик расхода – это устройство для измерения расхода по перепаду давления, основным компонентом которого является конический ограничительный элемент. Он рассчитывает расход, измеряя перепад давления на конусе при прохождении жидкости. Объединяя преимущества традиционных диафра...

Описание

маркер

Конический датчик расхода — это устройство для измерения расхода по перепаду давления, основным компонентом которого является конический ограничительный элемент. Он рассчитывает расход, измеряя перепад давления на конусе при прохождении жидкости. Объединяя преимущества традиционных диафрагм и трубок Вентури, он обеспечивает высокую точность, низкую потерю давления и высокую устойчивость к помехам, что делает его подходящим для измерения расхода газов, жидкостей и пара.

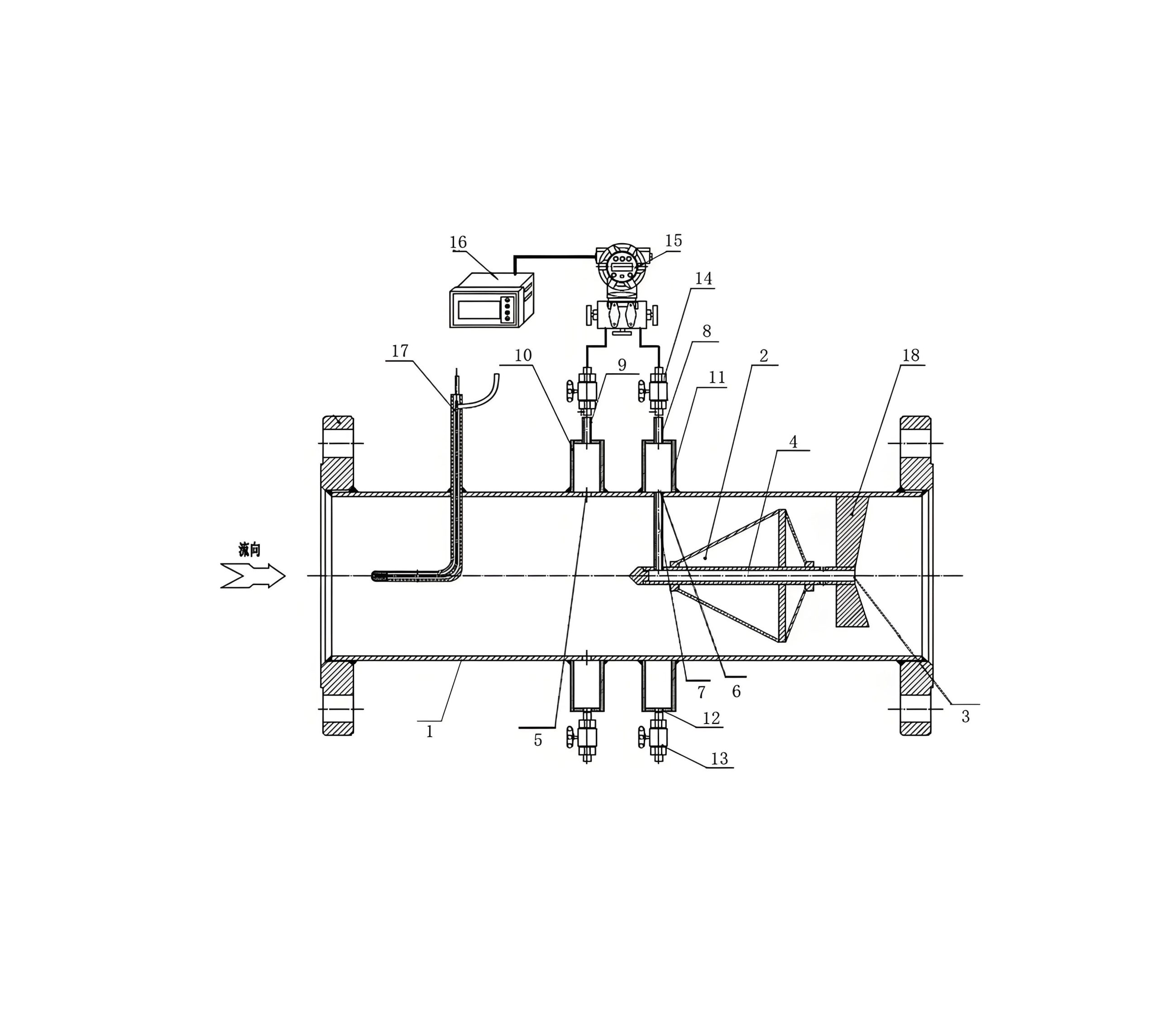

1. Конструкция и принцип действия

(1) Основная конструкция

- Конический ограничительный элемент:

- Устанавливается по центру трубопровода, имеет форму перевернутого конуса (больший диаметр в передней части, меньший — в задней).

- Обычно изготавливается из нержавеющей стали (304/316), хастеллоя или углеродистой стали с PTFE-покрытием.

- Датчики давления:

- Разъем для измерения давления вверх по потоку расположен на передней кромке конуса; разъем для измерения давления вниз по потоку расположен на задней кромке конуса или стенке трубы.

- Распространенные методы подключения: фланцевое подключение, подключение к трубе.

(2) Принцип работы

Когда жидкость проходит через конус:

• Скорость увеличивается: конус вызывает сжатие жидкости, повышая скорость и снижая статическое давление.

• Создание перепада давления: расход рассчитывается путем измерения перепада давления (ΔP) через конус с помощью уравнения Бернулли.

• Оптимизация потока: зона низкого давления за конусом обеспечивает плавное расширение жидкости, сводя к минимуму турбулентность и потери давления.

2. Основные характеристики

| Характеристика | Описание |

| Высокая точность | Типичная точность от ±0,5% до ±1,0%, превосходящая стандартные диафрагмы. |

| Низкий перепад давления | Потеря давления составляет всего 1/3–1/5 от потери давления в диафрагмах, что обеспечивает значительную экономию энергии. |

| Высокая устойчивость к помехам | Нечувствительность к возмущениям потока выше по течению, низкие требования к длине прямого участка трубы. |

| Широкий диапазон регулирования | До 10:1 (традиционные диафрагмы обычно 3:1). |

| Широкий спектр применимых сред | Газы, жидкости, пар, суспензии (содержащие мелкие частицы). |

| Отличная долгосрочная стабильность | Конические элементы устойчивы к износу, что исключает необходимость частой перекалибровки. |

3. Применимые условия

- Типы сред:

- Газы (природный газ, воздух, пар).

- Жидкости (вода, масла, химические жидкости).

- Двухфазные потоки (влажные газы, жидкости, содержащие пузырьки).

- Условия эксплуатации:

- Давление: от вакуума до 42 МПа.

- Температура: от -200 °C до +800 °C (в зависимости от материала).

- Диаметр трубы: от DN15 до DN3000 (от капиллярных трубок до дымовых труб).

4. Типичные области применения

- Нефтегазовая промышленность:

- Измерение объема природного газа, измерение расхода воды, закачиваемой в нефтяные месторождения.

- Химическая и энергетическая промышленность:

- Мониторинг расхода пара, контроль подачи в реактор.

- Охрана окружающей среды и металлургия:

- Мониторинг выбросов дымовых газов, учет доменного газа.

- Пищевая и фармацевтическая промышленность:

- Точный учет высоковязких жидкостей (сиропы, фармацевтические растворы).

5. Требования к установке

(1) Прямые участки трубопровода:

- Вверх по течению ≥ 3D, вниз по течению ≥ 1D (D — диаметр трубы), что значительно ниже, чем для диафрагм (10D/5D).

(2) Требования к ориентации:

- Жидкости: конус направлен вверх, чтобы предотвратить накопление пузырьков.

- Газы: конус направлен вниз, чтобы предотвратить накопление жидкости.

(3) Сварное или фланцевое соединение:

- Для систем высокого давления рекомендуется полная сварка; для систем низкого давления допускается фланцевая установка.

(4) Расположение труб для отбора давления:

- Предотвращение засорения портов для отбора давления (порты для промывки необходимы для суспензионных сред).

При выборе необходимо всесторонне учитывать среду, давление, температуру и стоимость. При необходимости проконсультируйтесь с производителем по поводу калибровки потока в режиме реального времени.