Продукция

-

Целевой расходомер

-

Термопара

-

Микродифференциальный датчик давления

-

Изготовленный расходомер с трубкой Вентури

-

Многоканальный контроллер

-

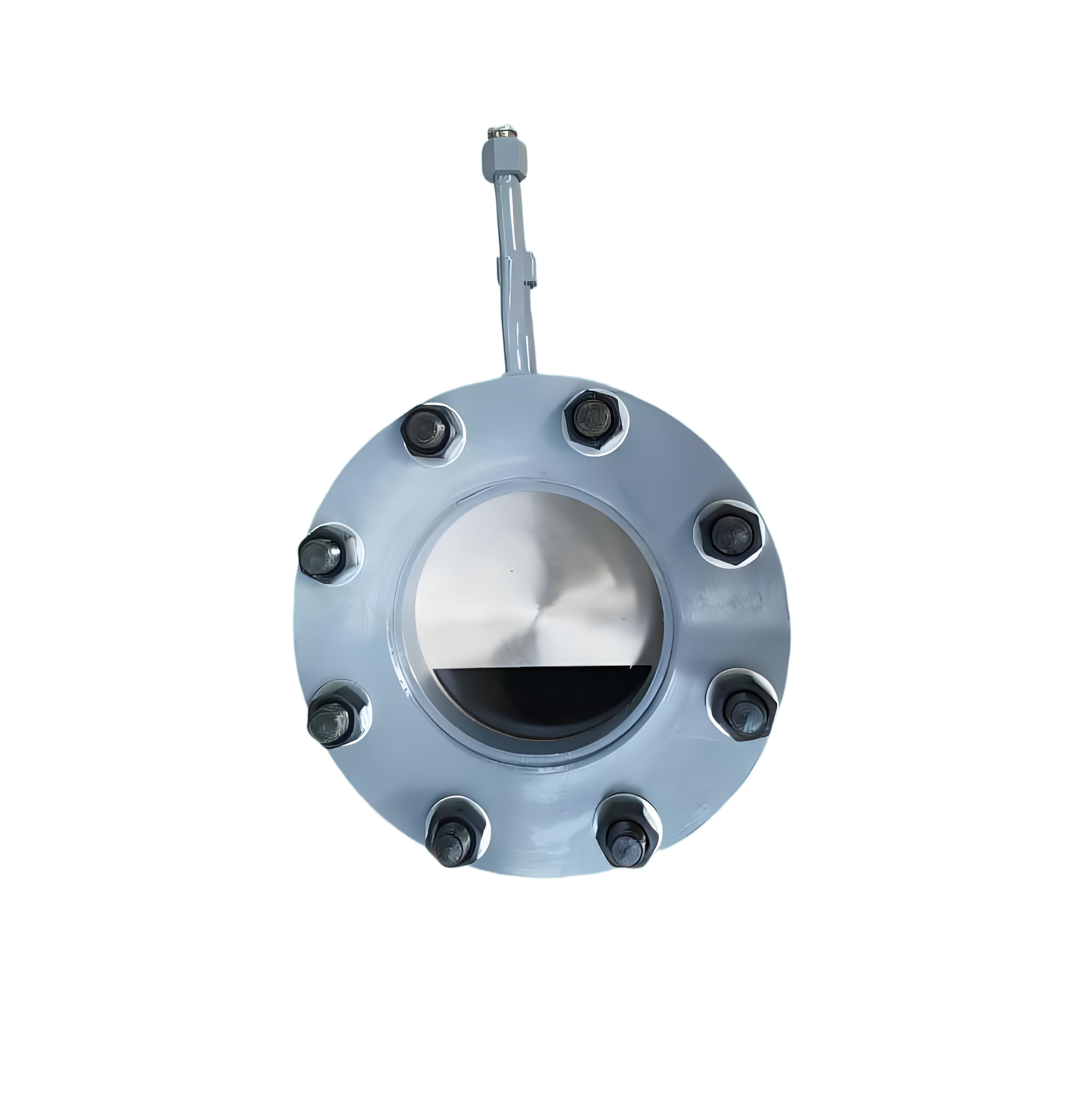

Равновесный диафрагменный расходомер

-

Интеллектуальный датчик перепада давления из монокристаллического кремния

-

Расходомер с интегральной четвертькруговой диафрагмой

-

Резистивные датчики температуры (RTD)

-

Массовый расходомер Кориолиса

-

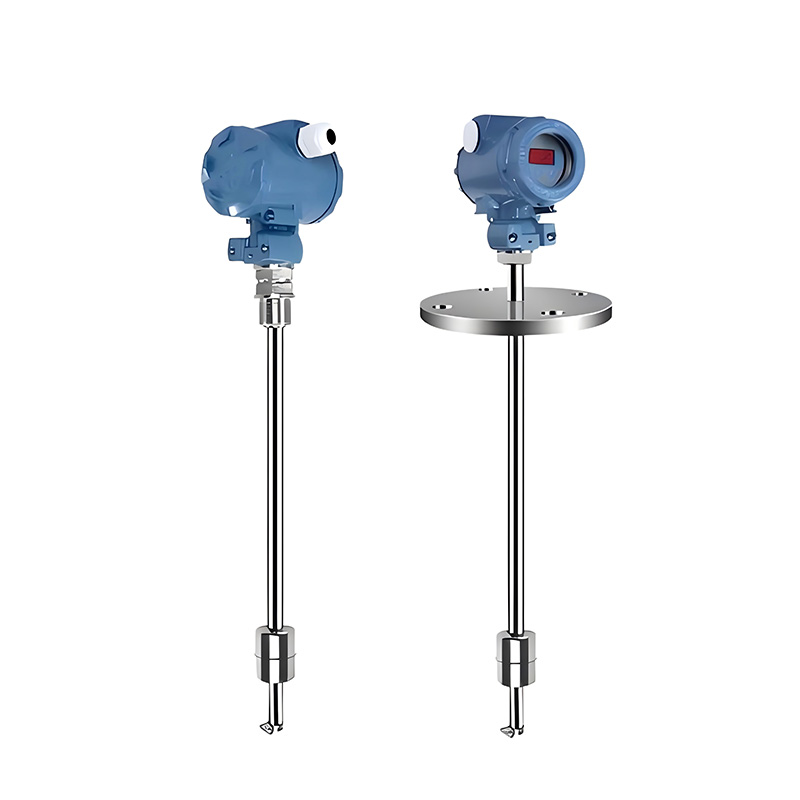

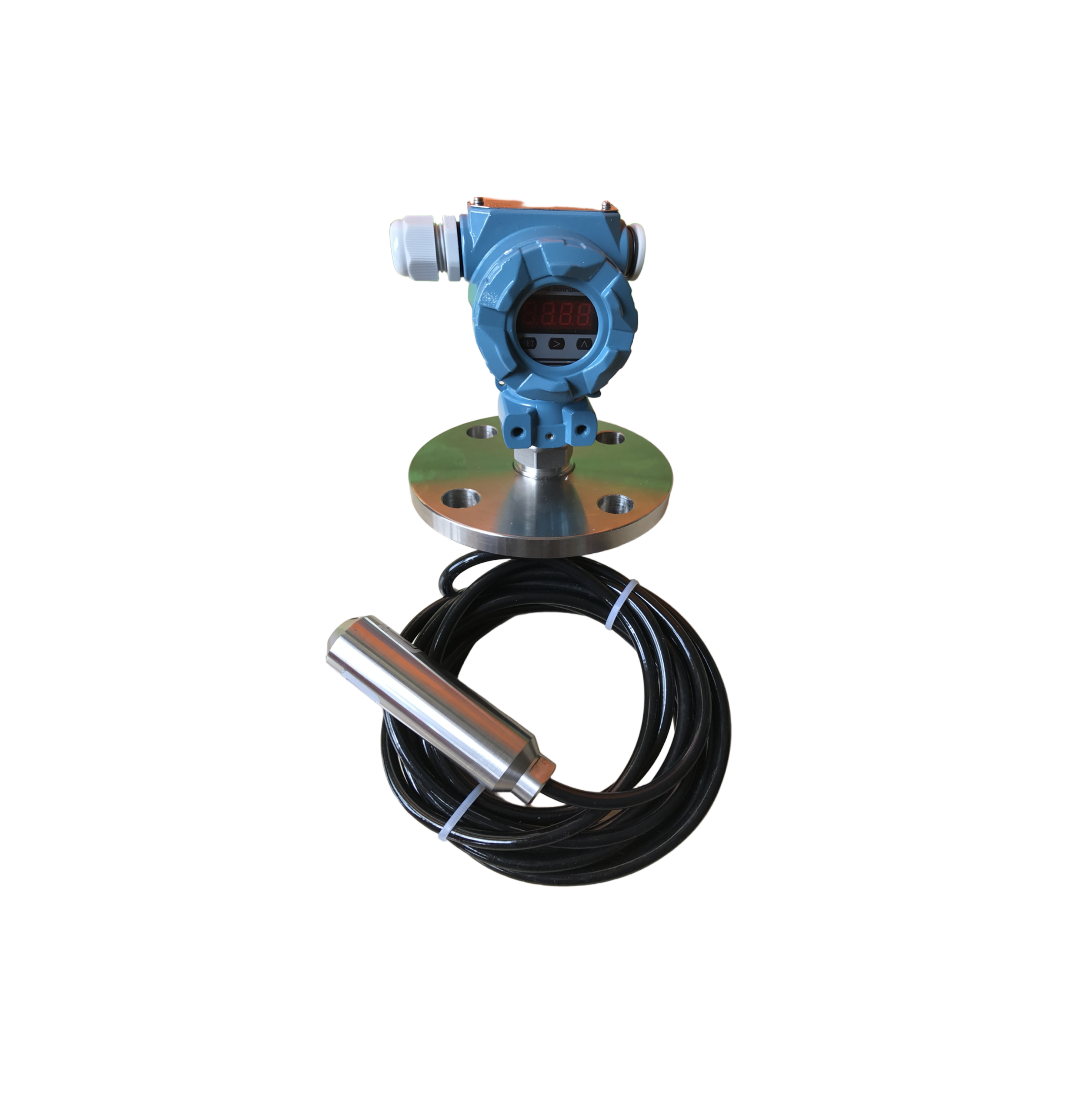

Статический датчик уровня погружения

-

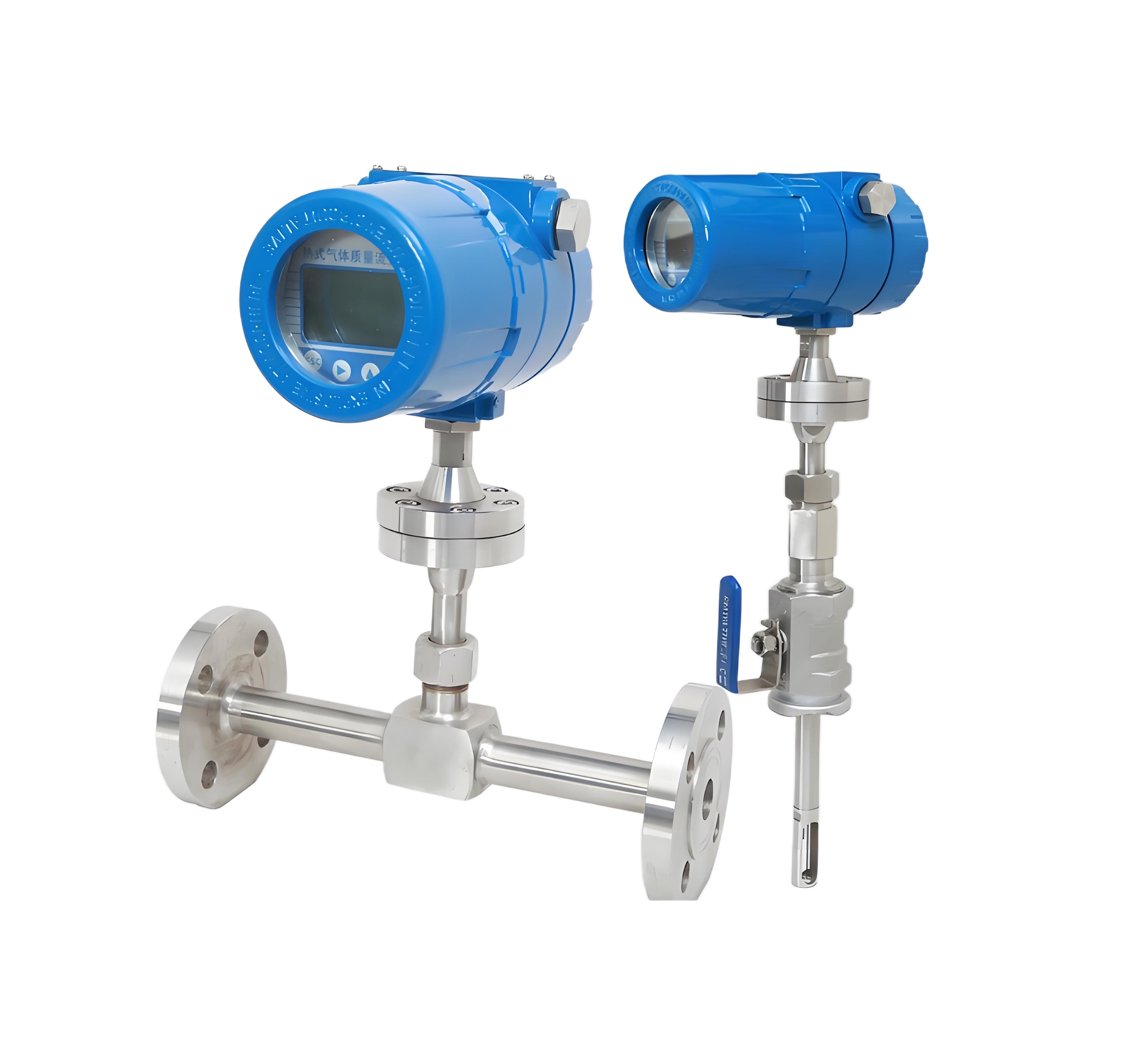

Тепловой массовый расходомер газа

-

Бронированные термопары

-

Бронированные терморезисторы

-

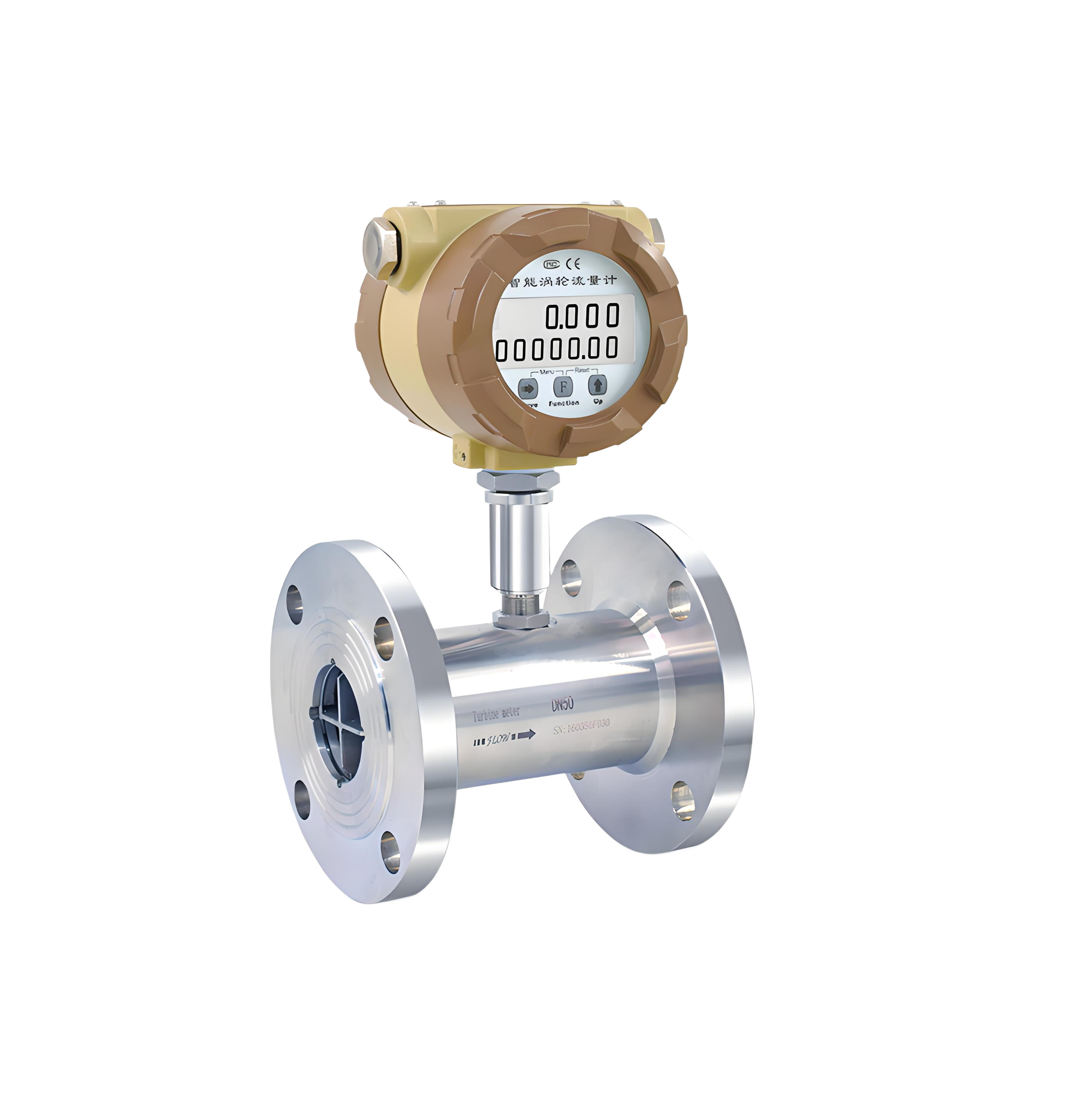

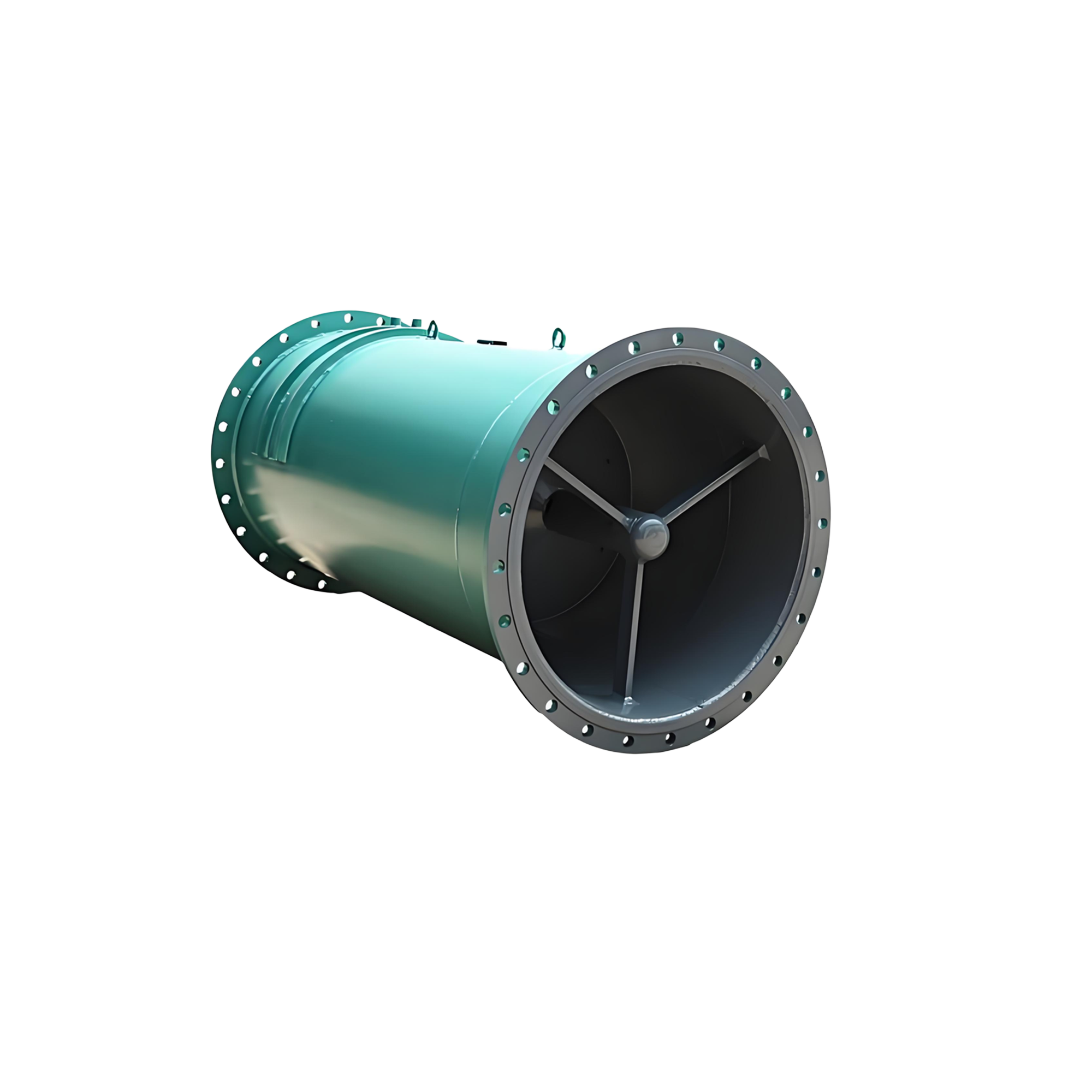

Вихревой расходомер

-

Двухфланцевой датчик уровня

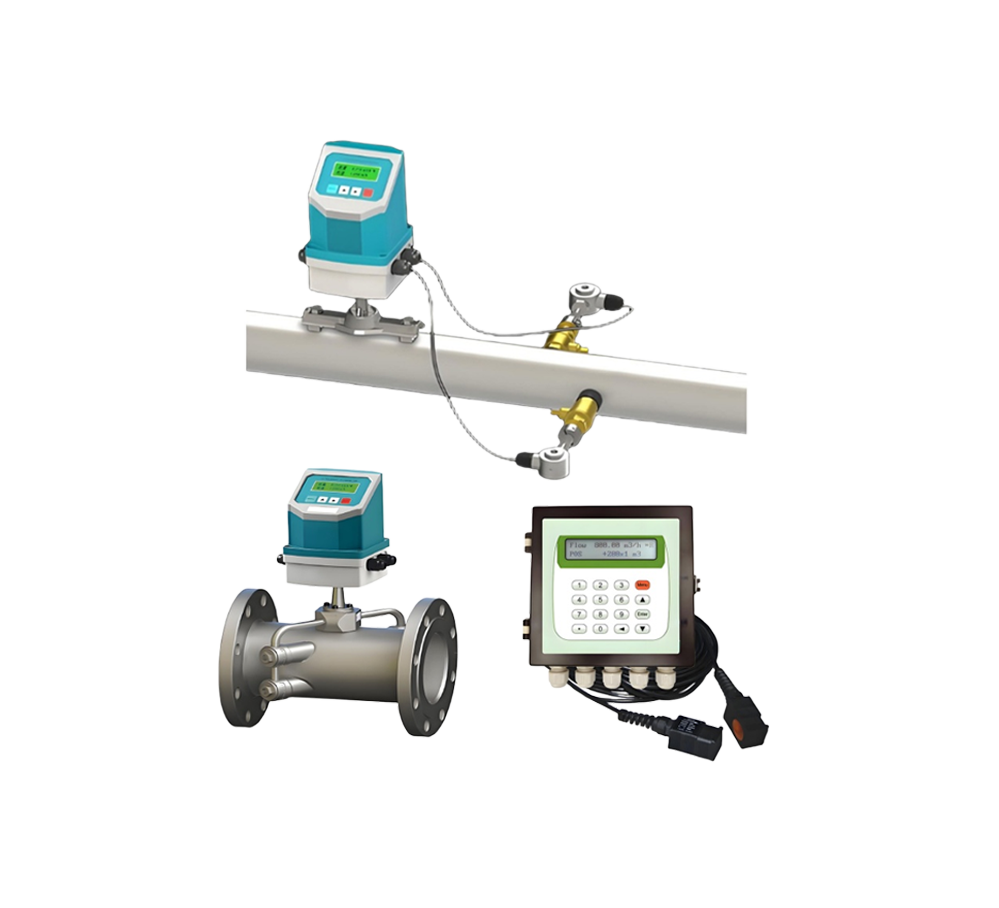

Электромагнитный расходомер

Электромагнитный расходомер (EMF) – это прибор, который измеряет объемный расход проводящих жидкостей на основе закона электромагнитной индукции Фарадея. Он находит широкое применение в промышленном контроле процессов, водоочистке, химической промышленности, пищевой промышленности и произ...

Описание

маркер

Электромагнитный расходомер (EMF) — это прибор, который измеряет объемный расход проводящих жидкостей на основе закона электромагнитной индукции Фарадея. Он находит широкое применение в промышленном контроле процессов, водоочистке, химической промышленности, пищевой промышленности и производстве напитков, а также особенно подходит для измерения коррозионных жидкостей или суспензий, содержащих твердые частицы.

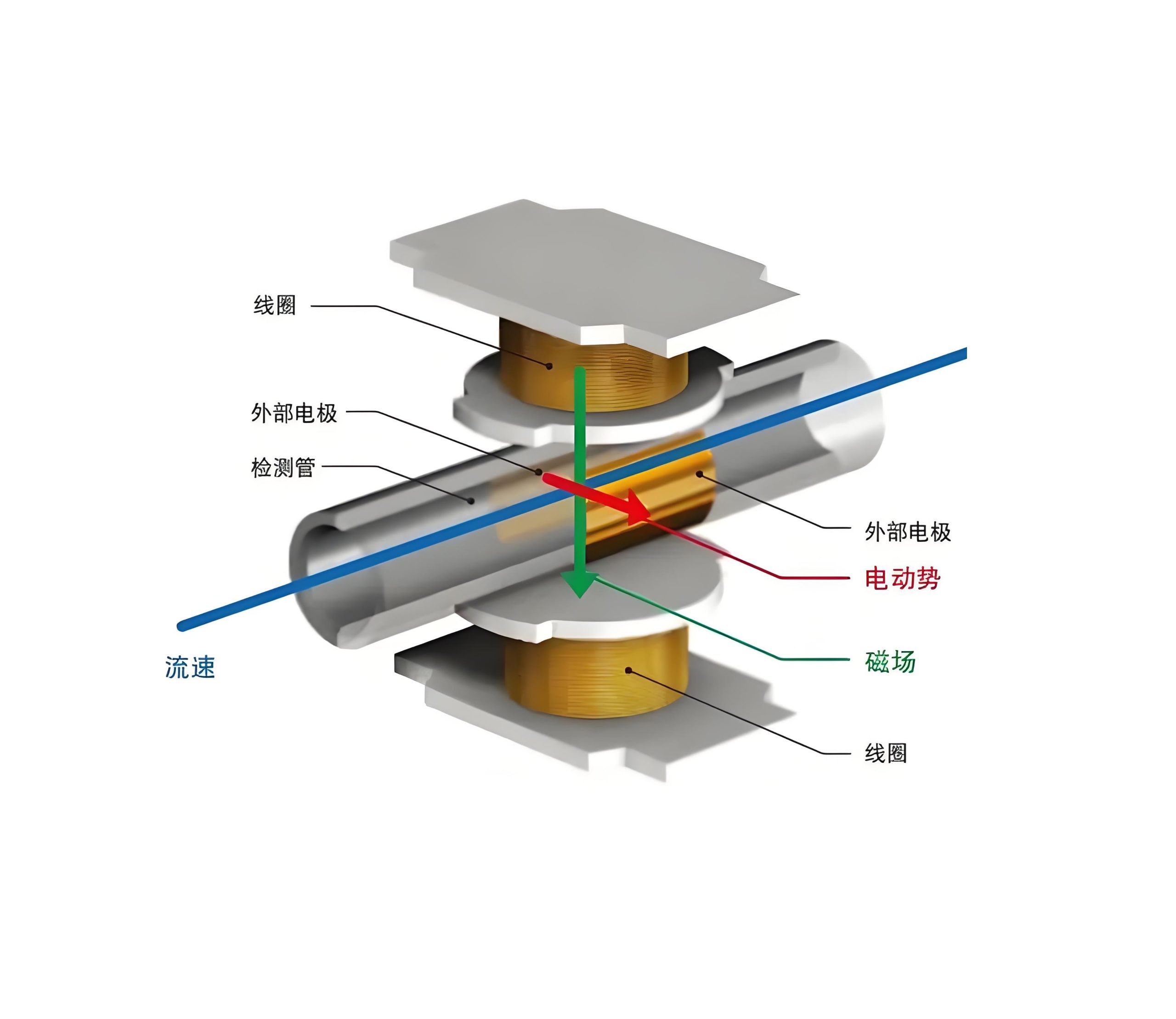

Принцип работы

1. Закон электромагнитной индукции Фарадея: когда проводящая жидкость протекает через магнитное поле, возникает индуцированная электродвижущая сила (напряжение), пропорциональная скорости потока.

2. Процесс измерения:

- Катушка возбуждения внутри расходомера генерирует магнитное поле, перпендикулярное направлению потока жидкости.

- По мере протекания жидкости она пересекает линии магнитного поля, индуцируя слабый сигнал напряжения между двумя электродами.

- Сигнал усиливается и обрабатывается для преобразования в значения расхода.

Основные характеристики

1. Преимущества:

- Отсутствие движущихся частей, минимальная потеря давления, высокая надежность.

- Подходит для коррозионных, высоковязких жидкостей или жидкостей, содержащих твердые частицы (например, шлам, сточные воды).

- Измерение не зависит от плотности, температуры или давления жидкости (требуется достаточная проводимость, обычно >5 мкСм/см).

- Измеряет двунаправленный поток с широким диапазоном регулирования (до 100:1).

2. Ограничения:

- Применимо только к проводящим жидкостям (проводимость должна соответствовать пороговому значению).

- Неприменимо для газов, паров или непроводящих сред (например, масел).

- Требует измерения по всему проходному сечению с определенными требованиями к прямому участку трубы.

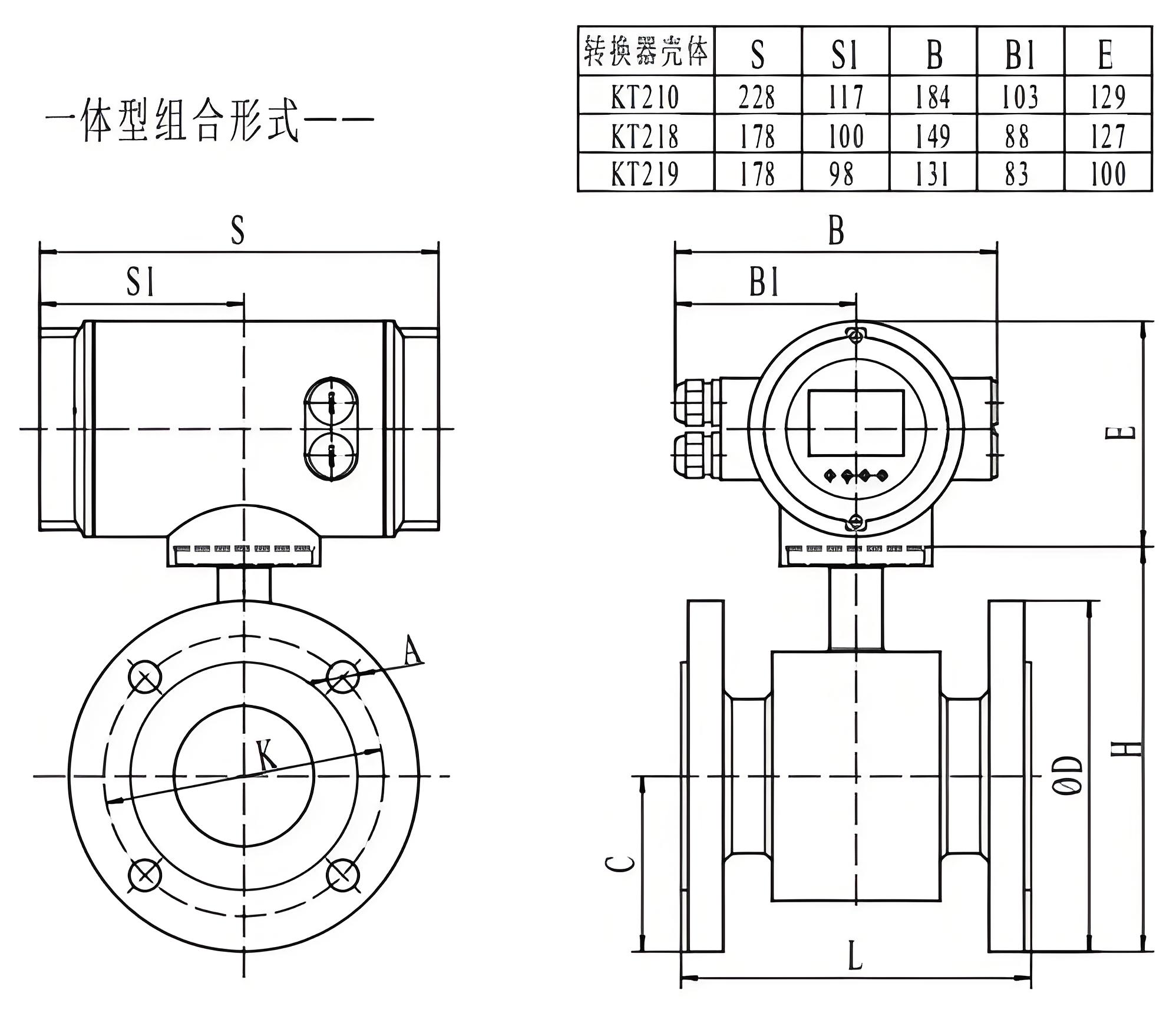

Ключевые компоненты

1. Датчик:

- Измерительная трубка: покрыта изоляционным материалом (например, PTFE, резиной) для предотвращения коротких замыканий и защиты от коррозии.

- Электроды: непосредственно контактируют с жидкостью; материал выбирается в зависимости от среды (например, нержавеющая сталь, хастеллой, титан).

- Катушка возбуждения: генерирует магнитное поле переменного или постоянного тока.

2. Преобразователь:

- Обрабатывает сигналы электродов, устраняет помехи, выдает стандартные сигналы (например, 4-20 мА, импульсы или цифровую связь).

Соображения по установке и выбору

1. Требования к установке:

- Обеспечьте полное заполнение трубы, чтобы предотвратить накопление пузырьков (рекомендуется вертикальная установка с потоком жидкости вверх).

- Прямой участок трубы выше по течению ≥5D, ниже по течению ≥2D (D — диаметр трубы) для предотвращения вихревых помех.

- Обеспечьте надлежащее заземление для предотвращения электромагнитных помех (особенно для приборов большого диаметра).

2. Параметры выбора:

- Проводимость и коррозионная активность среды.

- Размеры трубопровода и диапазон расхода.

- Материалы облицовки и электродов (например, требования к кислотостойкости, износостойкости).

- Метод возбуждения (импульсный постоянный ток подходит для шламов; низкочастотный переменный ток снижает эффекты поляризации).

Типичные сценарии применения

- Водоочистка: учет сырой воды и сточных вод.

- Химическая промышленность: контроль расхода растворов кислот, щелочей и солей.

- Пищевая и фармацевтическая промышленность: санитарные измерения соков, молочных продуктов и т. д. (с использованием стерильных покрытий).

- Горнодобывающая промышленность/металлургия: определение расхода рудных шламов и грязей.

Основные требования к техническому обслуживанию

- Периодически проверяйте электроды на наличие накипи или коррозии; избегайте царапин на покрытиях во время очистки.

- Никогда не включайте питание при пустой трубе, чтобы предотвратить повреждение электродов от перегрева.

- Калибруйте нулевую точку (особенно после выключения), чтобы обеспечить точность измерений.

Электромагнитные расходомеры стали основным выбором для промышленного измерения расхода благодаря своей стабильности и адаптируемости, хотя правильный выбор и техническое обслуживание с учетом конкретных условий эксплуатации по-прежнему остаются важными факторами.