Ключевые моменты при выборе расходомера с диафрагмой

2025-09-30

Выбор расходомера с диафрагмой — сложная техническая задача, требующая систематических расчётов и проверки на основе точных параметров процесса и чётких требований к измерениям. Ниже приведены основные моменты выбора:

I.Подтверждение рабочих параметров (базовый ввод)

В начале процесса выбора необходимо четко определить следующие параметры работы на месте, которые являются основой всех расчетов:

1.Характеристики жидкости: определите тип среды (газ, жидкость или пар), плотность, вязкость, коррозионную активность, влажность, а также наличие твердых частиц.

2.Диапазон расхода: определите максимальный расход (Qmax), минимальный расход (Qmin) и нормальный расход (Qnormal). Диапазон обычно ограничен соотношением 3:1.

3.Условия эксплуатации: Получите точные значения рабочего давления (абсолютного и избыточного) и рабочей температуры.

4.Состояние трубопровода: укажите точный внутренний диаметр (D), материал и имеющуюся длину прямых участков трубопровода вверх и вниз по течению.

II.Расчет ядра и определение параметров

На основании вышеперечисленных параметров производятся следующие основные расчеты для определения ключевых характеристик:

1.Расчет светосилы (значения β):

Коэффициент раскрытия определяется как β = d/D (d — диаметр отверстия диафрагмы, D — внутренний диаметр трубы).

Согласно формуле расхода, оптимальный перепад давления при типичном расходе составляет от 50% до 70% диапазона датчика. Рекомендуемый диапазон значений β составляет от 0,4 до 0,6, что обеспечивает баланс между чувствительностью измерения и потерей давления.

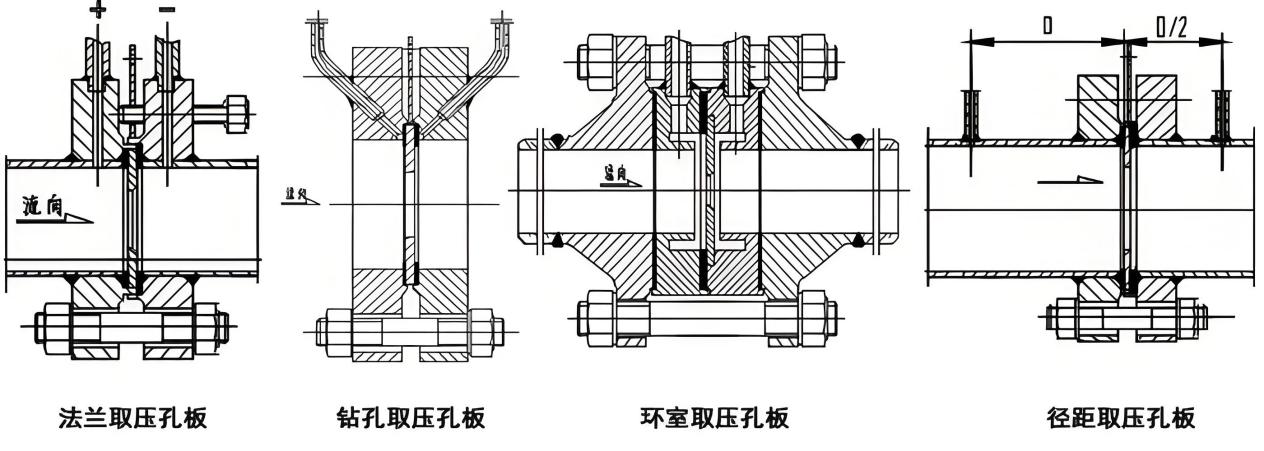

2.Выбор метода измерения давления:

Измерение давления с помощью углового соединения: подходит для высокоточного измерения давления в трубах малого диаметра и чистых средах.

Фланцевое измерение давления: простота установки, наиболее широкое применение, подходит для большинства распространенных условий эксплуатации.

Измерение давления по диаметру и расстоянию: соответствует классическим теоретическим стандартам, но предъявляет чрезвычайно строгие требования к установке.

III.Ключевая проверка и анализ осуществимости

После завершения предварительных расчетов необходимо выполнить следующие две ключевые проверки, чтобы убедиться в осуществимости решения:

1.Проверка потери давления: Рассчитайте постоянную потерю давления (Δω), возникающую в условиях максимального расхода, и убедитесь, что она находится в допустимом диапазоне технологической системы.

2.Проверка требований к длине прямого участка трубы: на основе определенного значения β и типа компонентов возмущения на входе (таких как колена и клапаны) проверьте, соответствуют ли условия монтажа на месте минимальным требованиям к длине прямого участка трубы, указанным в стандартах ISO 5167 или GB/T 2624.

3.Выбор вспомогательных инструментов и материалов

4.Датчик дифференциального давления: его диапазон и точность должны соответствовать расчётному значению дифференциального давления. Рекомендуемая точность должна быть выше 0,075%.

5.Выбор материала: Материал дросселя и фланца должен определяться в зависимости от коррозионной активности среды. Для обычных сред можно использовать нержавеющую сталь марки 304/316, тогда как для коррозионных сред требуются специальные материалы, такие как сплавы Хастеллой и Монель.

6.Конфигурация аксессуаров: при измерении пара или газа необходимо предусмотреть установку резервуара для конденсата; при измерении агрессивных сред необходимо предусмотреть установку изолятора.